5Sはマネジメントサイクルであり、現場が最も効果的な作業環境を維持するための管理手法です。5Sは相互に関連しており、サイクル全体を通して現場改善ツールとして機能します。5S研修と現場改善を通じて、工具や器具への迅速で便利なアクセス、ワンタイムパス率の向上、快適なオフィス環境と生産環境、そしてコミュニケーション効率の大幅な向上という目標を達成するためには、すべての従業員が以下の内容を習得する必要があります。

定義と要件:

1.整理(現場で使えるものだけを保管)

目標: アイテム分類管理を通じてスペース利用を最適化します。

標準化されたプロセス:

▸現場清掃:担当エリアの担当者が実施します。担当者はエリア内のすべての物品をスキャンして検査し、物品の実用性と使用頻度を考慮し、全く使用されていない物品に重点的に取り組みます。

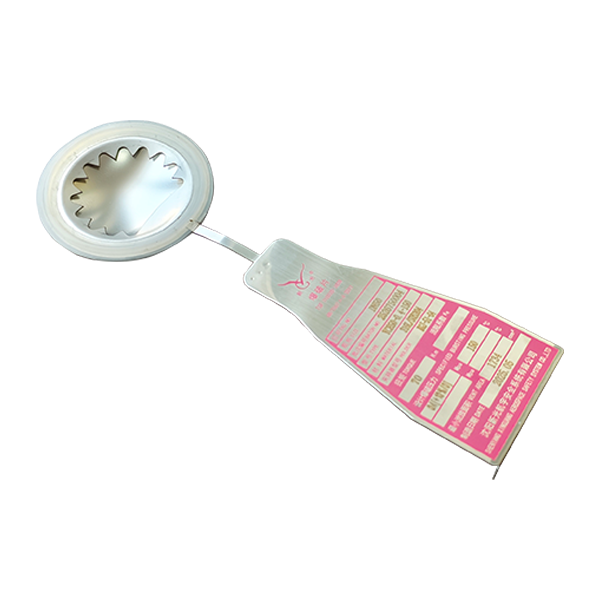

▸レッドカード運用の実施:現場での物品の分類と識別に、赤と緑の2色ラベルシステム(赤:非必須品目、緑:必須品目)を使用します。

▸物品廃棄管理:廃棄・転用・返却の3段階の廃棄メカニズムを構築し、必要に応じて電子台帳を同期更新する必要がある。

▸デッドコーナーの場所: オフィスの引き出しの奥、機器キャビネットの上、シャーシの下、コーナードアの後ろ、亀裂など、対処が難しいデッドコーナーの場所に焦点を当てます。

▸ 環境コンプライアンス:ISO 14001規格に従って「廃棄物承認プロセス」を策定し、部門の共同署名権限を明確にします。

2. セイトン(大切なものは互いに所有し合う)

目標: 効率的な材料アクセス システムを構築する。

標準:3 セット管理:位置決め(座標位置決めコード)、固定容量(標準化されたコンテナ サイズ)、定量(安全在庫しきい値)。

▸配置:物品の保管エリアを分割して固定し、複数の物品を保管する場合はエリア図を作成し、場所名と台帳を確立します。

▸固定容量: アイテムを配置するためのコンテナが必要な場合は、ピッキングと配置を容易にし、アイテムを損傷や紛失から保護するために適切なコンテナを使用する必要があります。

▸数量化:消耗品の最大保管数量を指定し、工具、材料等の現存する物理的な数量を明確にし、管理責任者を定め実施する。

▸商品管理:識別ラベルにより、商品、数量、担当者、状態などの情報が明確になり、商品登録管理に頻繁にアクセスして、商品アカウントの一貫性と品質の適合性が確保されます。

3. 清掃

目標: 機器の障害ゼロの基本環境を実現する。

主な管理ポイント:

▸責任マトリックス: 「クリーニング グリッド管理表」を使用して、機器/地域の責任者を分割します。

▸清掃作業の標準化:日常清掃システムを策定し、清掃基準を標準化します。

▸汚染源の改善:生産廃棄物、油の滴り、ほこりやゴミなど。

4. エントロピー増大を回避するシステム構築

目標:持続可能な5S管理システムを確立する。

制御ツール:

▸定量評価:「"5S ダイナミック チェックリスト"」(チャネル占有率やツール返却率など 20 個の KPI を含む)を使用します。

▸パフォーマンスの視覚化: 毎週の赤と青のブランド競争を実施し、その結果を部門の KPI カンバン ボードに関連付けます。

5. 躾け(しつけ)

目標: 自己改善と利他主義の文化を育むこと。

長期的なメカニズム:

▸利他主義は自己利益である。割れ窓効果は、人がそれを振り回すと悪循環に陥り、最終的にはその悪循環に苦しみ、効果的に働けなくなることを意味する。他人の効率を向上させることは、自分自身の効率を向上させることでもある。

▸多次元インセンティブ:安全行動や改善提案などの要素を統合した "5S スター選択メカニズム。

▸孔子は言った。「君子は用心深く、独立心を持つ。一人で仕事をする時も、利他心を持ち続け、物品、衛生、安全の管理規範を守り、他人の便宜を図らなければならない。」

コアKPI要件:

1. ワークショップの様子:

▸ツールの配置: グリッパー、器具、その他の主要項目、アクセス時間 ≤15 秒。

▸材料管理: 整然とした配置、明確な識別、一貫性のある会計、100% の精度。

2. 設備のメンテナンス:

▸スリーゼロ原則(汚れゼロ・行き止まりゼロ・汚染拡散ゼロ)を実施し、安全事故をゼロにします。

▸日常点検:点検および衛生清掃点検は100%完了しています。

3. オフィスシーン:

▸書類は整然と保管されており、確認できる登録アカウントがあり、正確率は100%です。

▸デスクトップと床は清潔に整頓されており、ゴミなどは一切ありません。

▸水道や電気のスイッチ、パソコン、エアコン、プリンターなどの事務用品(識別ラベル)の管理と清掃には専門の担当者がおり、責任者を明確にし、破損品がないようにし、すべての施設と設備が安定的に稼働するようにしています。

検査システム:

▸毎月末に定期的にスコアをクロスチェックし、不適格な項目を公開し、担当部門が是正策を提案します。

▸5S ポイント システムを実装し、ポイントに基づいて部門ポイントを報酬します。

▸四半期ごとの PDCA サイクル: VSM バリュー ストリーム分析を組み合わせて、プロセスのボトルネックを最適化します。

つまり、5S管理は現場の標準化のための非常に実践的なツールです。従業員一人ひとりが業務の標準化を習得しなければなりません。これは生産効率向上の基盤であり、個人のプロフェッショナリズムを体現するものです。会社が強制する行動と捉えるべきではありません。私たちが目指すのは、利他的な環境で働くことであり、すべての従業員が安全で快適、そして効率的な職場環境を感じられる環境です。